技术简介:同步顶升技术主要是通过分流器将一个泵站内的流量分配给多个工作的油缸,每一个油缸按照控制信号进行顶升,通过调节千斤顶的顶推力和速度实现各个部位的同步顶升作业,达到现场施工要求。同步顶升技术施工过程中,使用的是分布式液压控制系统,可以实现集中操作、 分散设置、同步升降、实时监控等效果,完全可以满足系统的工作需要,提高工作效率和质量。

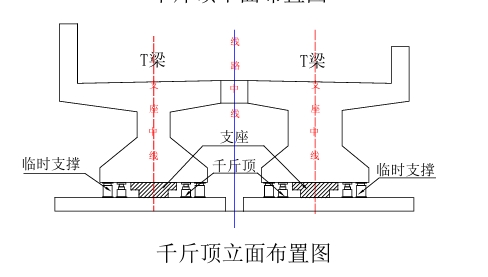

识图方法:桥梁支座更换,施工人员首先应根据设计说明或平面图掌握需要更换的支座编号或桥墩编号、病害特征、原支座形式、更换后的支座形式。同时根据设计图纸提供的上部梁体的荷载,施工人员可对千斤顶的型号和数量、布置方式进行确定,还应结合设计图纸确定墩柱的面积,判断是否允许在墩柱上直接安装千斤顶,若受限制,则因考虑另设支撑平台。

工艺流程:盖梁面清理→安装临时支撑→安装同步顶升系统→第一级整体同步顶升→填塞钢板进行临时支撑→重复顶升至设计高度→完善临时支撑→千斤顶回油→维修与调平垫石→安装新支座→同步顶升与拆除临时支撑→千斤顶回油及梁体归位。

顶升要点:1、首先布置千斤顶,确保千斤顶的顶力为桥梁重力的1.5 倍以上,千斤顶按纵向轴线方向支座两侧均匀分布的原则布置。2、解除原支座的竖向约束,卸除支座下座板套筒螺母的螺杆。3、在千斤顶上下加铺钢板,增加与梁 底、桥(墩)台的接触面积,确保混凝土局部受压强度小于设计强度值,防止在顶升时混凝土梁体遭到破坏。4、安装同步顶升监控设备,放置2个竖向监测点,竖向控制墩台两侧的顶升高度偏差小于1mm,防止梁体因受力不均或顶升不同步导致的竖向变形超过其设计挠度值。5、顶升时高压油泵配置:同顶升力和同顶升值时1台高压油泵能满足工程所有千斤顶工作。6、顶升前准备:清除墩台表面混凝土,用磨光机打磨, 细砂或素灰找平。将千斤顶、临时支撑按照布置图的尺寸标定,使之与墩台保持垂直受力。6、试顶升:将千斤顶、临时支撑按图布置,布置完成后检查各设备、各部位接头是否正常,确保正常后进行调试。7、正式顶升:采用分级法,根据梁的挠度限值计算各项参数,将参数输人至顶升程序,通过监控点数据,利用同步油压控制顶推力和顶升速度,每顶升1~2mm检查数据偏差,确保梁体稳固性,避免因个别设备出现故障对梁体造成不利的影响,顶升过程依据百分表采集数据,调节油泵的液压油输出量来控制顶升速度和高度,保持横向监测点一致,即线性同步提升一致,两个纵向监测点线性同步提升偏差控制在±1mm。顶升过程全部由同步操作系统控制完成,循环同步顶升至设计高度。8、顶升到要求高度后,放置临时支撑。临时支撑设在千斤顶外侧,临时支撑可采用钢管砂筒,钢管砂筒选用直径合适的钢管,底部用钢板焊死,侧面底部留有泄砂孔,泄砂孔焊接螺丝封堵, 砂筒内装入适量的细砂,细砂顶部再放置一个木制或混凝土活塞,活塞直径略小于砂筒,顶端高出砂筒3~5cm。 通过泄砂孔放出筒内细砂,达到撤除更换支座的目的。9、用专用装置取出旧支座,然后把新支座按设计要求放置到指定位置后进行微调,过程中应注意在取出和安装支座过程中不要触碰临时支撑。10、同步落梁并测量数据,调整到符合设计值后,撤出千斤顶和所有辅助设施。

工程量确定:支座更换一般根据支座的形式以及支座的大小、数量,并结合场地复杂情况来确定相应的工程量和价格。

质量安全控制:(1)顶升前要根据桥梁结构和设计要求,充分考虑绝对重量系数和千斤顶的安全保险系数,计算其同步顶升的总重量,合理组合配置千斤顶。(2)纵横梁同步顶升至设计高度,做好临时支撑,使千斤顶和临时支撑全部受力。撤除旧支座,安装新支座进行微调,同步落梁将支座调整至符合设计值,撤出千斤顶和所有辅助设施,恢复支座反力。(3)整个顶升过程必须对梁体进行全面监控,确保梁体受力均匀,同步顶升。保障梁体不受损坏,确保施工人员和车辆通行的安全(4)顶升和回落要坚持“同步、均匀、缓慢”的原则,施工过程中要设专人指挥,专人负责观察梁体有无变化,梁体板顶、桥面及负弯矩区段等一旦出现开裂,应立即停止施工,采取妥当措施处理。

上一篇:

桥梁伸缩缝更换技术下一篇:

公路隧道土建结构病害及养护措施